Abbiamo concluso nella prima parte dell’articolo l’esame tecnico delle problematiche associate al condotto di scarico: il suo dimensionamento è tuttavia argomento in diretta dipendenza con le caratteristiche di aspirazione e di fasatura del propulsore.

Dal canto suo, la dinamica dell’aspirazione è decisamente più complessa rispetto a quella di scarico, visto che, ad analoghi fenomeni di sovrapposizione di onde di pressione di segno variabile, si aggiunge la necessità di garantire una bassa temperatura e una moderata turbolenza alla carica fresca.

In questo contesto, non gioverebbe alla nostra discussione inoltrarci in un campo così intricato, per cui ci limiteremo a ricordare che, dal punto di vista squisitamente fluidodinamico, la carica che può essere elaborata durante la combustione ed espulsa in fase di scarico è chiaramente in funzione di ciò che l’aspirazione è in grado di garantire al propulsore; in soldoni, è inutile cercare di perfezionare il rendimento volumetrico a valle del motore (scarico) se vi è un collo di bottiglia a monte dello stesso (aspirazione).

Premesso quanto sopra, in sede di progetto esistono dei metodi empirici per determinare, almeno in prima approssimazione, la geometria del condotto di scarico, in termini di sezione e lunghezza totale.

Per giungere a tale risultato occorre innanzitutto determinare, fissato un regime di rotazione di riferimento, la velocità delle onde nei gas esausti: questa sarà data dalla somma algebrica della velocità del suono con quella della massa gassosa in movimento.

La prima ha, come già detto, segno variabile ed è circa doppia di quella in aria libera a temperatura ambiente (600 m/s circa contro 300 m/s circa); la seconda ha sempre lo stesso verso (convenzionalmente positivo) e modulo minore di circa un ordine di grandezza (dunque orientativamente 60 m/s).

Questo valore è strettamente legato alla geometria di aspirazione: nell’elaborazione della carica fresca, la massa può, con buona approssimazione, essere considerata costante (ovviamente non lo è il volume, dato quanto avviene a seguito della combustione): per non perderci tra le formule, diremo semplicemente che la velocità convenzionale dei gas esausti è proporzionale al rapporto tra le temperature e le sezioni dei condotti di aspirazione e scarico.

Affinché l’onda di scarico arrivi a svolgere la sua proficua funzione estrattiva è necessario che, una volta emessa, faccia in tempo a raggiungere la fine del condotto e a riflettersi in modo da tornare indietro al cilindro quando il pistone è al PMS (Punto Morto Superiore), vale a dire in piena fase di incrocio: in tale frangente, le valvole sono tutte semiaperte e in misura pressoché identica. A questo punto è evidente come siano noti tutti gli elementi per calcolare con buona approssimazione la lunghezza ideale del condotto di scarico, a meno delle perdite distribuite che possono variare sensibilmente il libero flusso dei gas e dunque la velocità totale dell’onda.

Com’è poi intuitivo, la temperatura nel sistema di scarico decresce con legge più che proporzionale dalla sorgente verso l’uscita: occorre perciò stabilire opportunamente una temperatura media di riferimento da inserire nei calcoli, ovvero definirla in funzione della lunghezza stessa del condotto.

E’ chiaro come si arrivi a definire un processo reiterativo che necessita di una grande potenza di calcolo per giungere a un risultato attendibile.

La fase finale è ovviamente quella puramente sperimentale, che si svolge principalmente con gli attrezzi di officina; occorre infatti non trascurare i già citati vincoli esistenti sul motociclo in termini di ingombro per il posizionamento del complesso di scarico e la sua esposizione ai flussi raffreddanti o riscaldanti (si pensi solo all’aria della corsa o all’efflusso del radiatore); ciò trasforma la fase analitica in un punto di partenza fondamentale, ma non di per sé sufficiente all’ottenimento delle massime prestazioni.

Ecco perché, sotto il profilo puramente prestazionale, anche in tempi non recenti, si ottenevano ottimi risultati senza l’aiuto del computer, affidandosi unicamente all’esperienza e all’intuizione.

Oggi, il ricorso alle più evolute tecnologie informatiche consente di ottenere gli stessi risultati in termini prestazionali, riuscendo allo stesso tempo a creare forme complesse nel sistema di scarico e insieme assicurare il funzionamento dei sempre più stringenti sistemi anti-inquinamento.

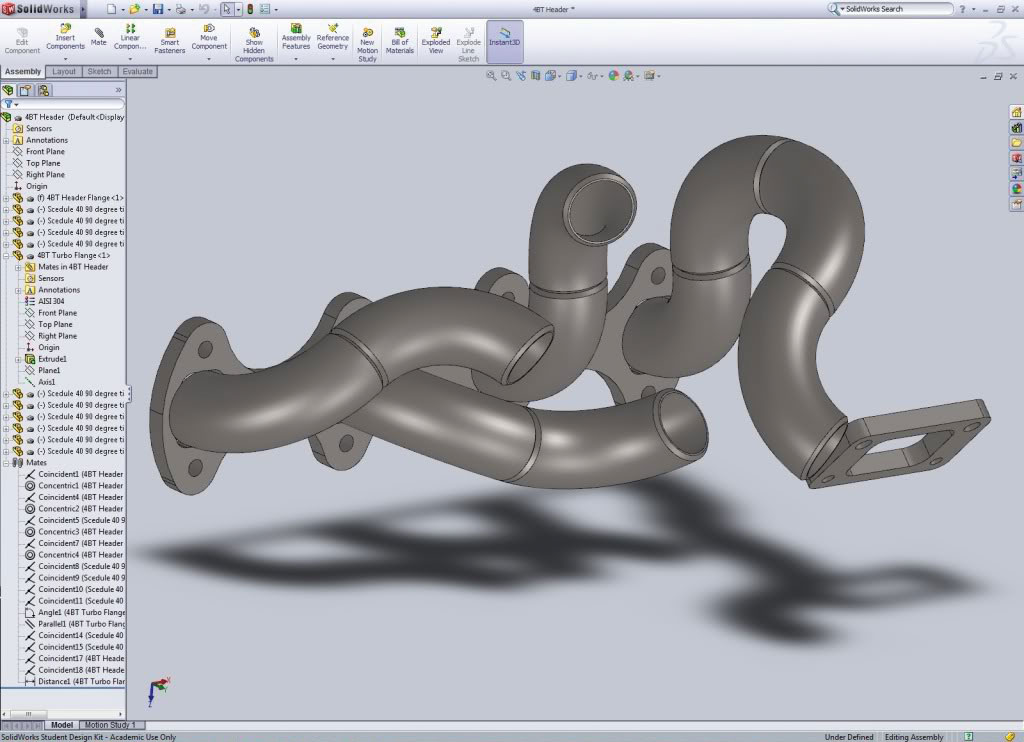

La presenza di uno o più catalizzatori inserisce ulteriori variabili nel calcolo, costituendo nella pratica uno sfavorevole, ma indispensabile, collo di bottiglia nella linea di scarico; il ricorso ai programmi di disegno computerizzato, universalmente denominato CAD (Computer Aided Design), consente al progettista di correggere rapidamente eventuali errori, di sperimentare mille varianti della propria idea e di potere così rapidamente mandare in produzione quanto esisteva nella sua testa fino a poco tempo prima.

al design del veicolo che deve equipaggiare.

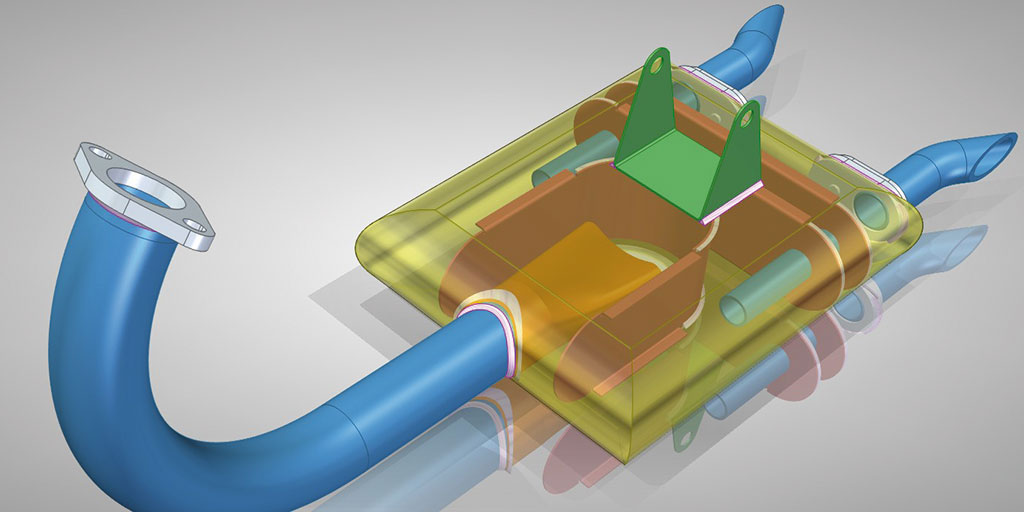

In aggiunta, senza mettere piede in officina, i componenti possono essere analizzati in una rappresentazione tridimensionale, ruotandoli e ponendoli in movimento a proprio piacimento.

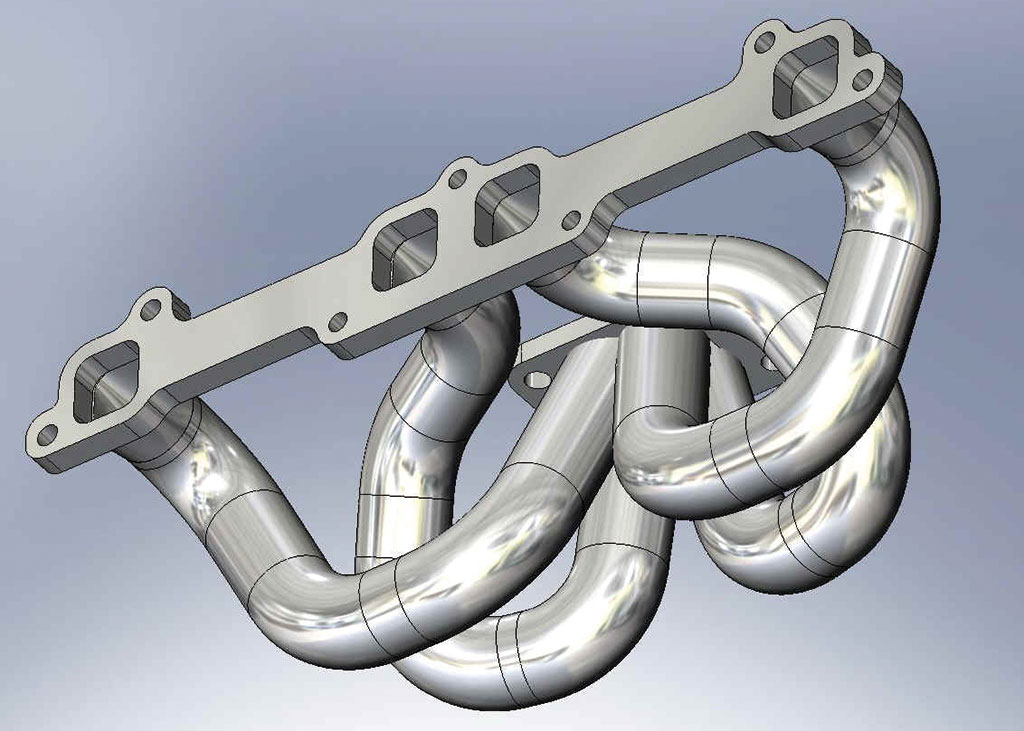

La presenza di algoritmi di calcolo sempre più evoluti permette di tracciare rapidamente linee e superfici che prima richiedevano un approccio assai semplificato, come nel caso della creazione delle linee di scarico attraverso la saldatura di spezzoni successivi.

Inoltre, la fase progettuale può arrivare a comprendere l’aspetto strutturale e costruttivo attraverso l’analisi FEM e il CAM: l’analisi agli elementi finiti (Finite Element Method) consente infatti di valutare quantitativamente il peso, la resistenza e svariate altre caratteristiche connesse ai diversi materiali con cui è realizzato il pezzo, il che, combinato con le sollecitazioni che agiscono su di esso, permette di effettuare un’efficiente verifica della resistenza senza nemmeno accendere una macchina utensile: anche queste, poi, si sono avvicinate sempre più a dei veri e propri robot completamente asserviti all’elettronica, a vantaggio della precisione e della velocità di lavorazione.

Tramite un’apposita interfaccia, dunque, la fase di progetto e quella di produzione vengono coniugate attraverso la tecnologia CAM (Computer-Aided Manufacturing), che permette di partire da uno “schermo bianco” ottenendo direttamente il prodotto finito ed eventualmente assemblato.

Senza dimenticare che con pochi “click” è possibile adattare e modificare un progetto già esistente all’uscita di nuovi modelli anche di differente cilindrata e dunque dalle diverse necessità “respiratorie”.

SBK a Jerez: avanti tutta!

A Jerez de la Frontera, seconda tappa del campionato SBK, si ri-accende lo spettacolo con Ducati protagonista. Doppietta di Redding e secondo posto in gara 2 per Davies.

Prova Ducati Diavel 1260 S (2019)

Il Ducati Diavel 1260 è una maxi naked e come tale va interpretato: il Diavel è duttile, facile nell’approccio, comodo e soprattutto divertente.