La Marvic nasce nel 1954, nella stessa sede dove si trova oggi. Fin dall’inizio, l’azienda di Brunello, in provincia di Varese, ha sempre operato nel campo delle leghe leggere (alluminio, bronzo e ottone), ma è a partire dal 1983 che si è specializzata nella lavorazione del magnesio: il pregiato metallo dalla caratteristica colorazione dorata (anche se in realtà si tratta del trattamento superficiale solitamente abbinato ad esso) necessita infatti di processi produttivi molto particolari, dovuti alle sue caratteristiche altrettanto esclusive, che lo vedono abbinare doti di leggerezza e resistenza particolarmente vantaggiose, ma anche una forte instabilità delle sue polveri, soggette a incendiarsi con facilità.

A questo si aggiunge anche la non trascurabile probabilità che, durante il processo di colata, si formino delle piccole bolle d’aria all’interno degli stampi che compromettano la struttura del prodotto finale; ecco perché sono davvero in pochi, in Italia e nel mondo, a operare in questo settore.

La fonderia, dunque, non produce soltanto per se stessa, ma buona parte dei pezzi che escono dagli stabilimenti varesini sono destinati a terzi.

Tra i prodotti a marchio Marvic, gli articoli più gettonati sono senza dubbio i cerchi, sia per il mercato automobilistico che per quello motociclistico: questo, naturalmente, è quello che ci interessa di più e vanta una grande tradizione sia per quanto riguarda le competizioni che nell’ambito del mercato aftermarket.

Le ruote che montavano molte delle Ducati che hanno calcato le piste a partire dalla seconda metà degli anni Ottanta sono uscite da qui.

Alla produzione dei cerchi, in quest’ultimo periodo, è stata affiancata un’altra attività molto interessante: grazie a una nuova tecnologia, la Marvic è in grado di replicare in magnesio qualsiasi componente meccanico: in poche parole, a partire da un pezzo di ferro, acciaio o alluminio, giusto per fare un esempio, la ditta lombarda ottiene le stesse forme, anche le più complesse, grazie a una fusione del nobile e leggero materiale.

“Ci siamo accorti che, sempre con maggior frequenza, ci veniva richiesto di replicare alcuni particolari, – spiega Pierluigi Sturla, nipote del fondatore Giovanni Vicario – vuoi per la loro irreperibilità o per il vantaggio in termini di leggerezza dovuto alla fusione in magnesio.“

Grazie a uno scanner tridimensionale e a un processo di reverse enginering, la Marvic produce particolari come un carter motore, il coperchio di una testata o il cerchio di un’auto o di una moto.

Questo tipo di macchinario, in pratica, può essere considerato come una specie di macchina fotografica molto evoluta, in grado di creare una nuvola di punti, dalla quale viene ottenuto un modello solido, che viene poi ottimizzato da un operatore, estrapolando una vera e propria matematica 3D. A quel punto possono essere realizzati i negativi per l’interno e l’esterno del pezzo e si inizia a modellare lo stampo.

“E’ un tipo di servizio molto apprezzato dai collezionisti di moto d’epoca, – prosegue Sturla – dal momento che certi particolari non vengono più prodotti dalle rispettive aziende, perché magari hanno chiuso i battenti oppure non prevedono più quel tipo di oggetto nel loro catalogo. Il fatto di poter contare sulle proprietà del magnesio rappresenta poi un valore aggiunto.“

Vista la situazione del mercato motociclistico, a Pierluigi non si può che riconoscere una certa lungimiranza: gli eventi dedicati al settore vintage, in questi ultimi anni, sono moltiplicati e di conseguenza anche la richiesta per i pezzi dedicati alle moto d’epoca: “Per i cerchi, abbiamo rimesso in produzione alcuni modelli che avevamo in listino nei primissimi anni di attività, sulla base dei disegni originali, apportando le dovute migliorie, frutto delle attuali tecnologie. Tutto ciò, naturalmente, è importante anche sul fronte della sicurezza, visto che il magnesio che veniva usato trent’anni fa non è certo quello di oggi.“

In effetti, la fusione di questo metallo comporta davvero una notevole serie di accortezze da rispettare, senza le quali è possibile incappare in problemi tutt’altro che trascurabili: “Per questo motivo c’è chi tiene i pezzi originali, più fragili, in museo, e preferisce utilizzare quelli replicati, più affidabili, ma anche meno preziosi dal punto di vista storico e collezionistico.“

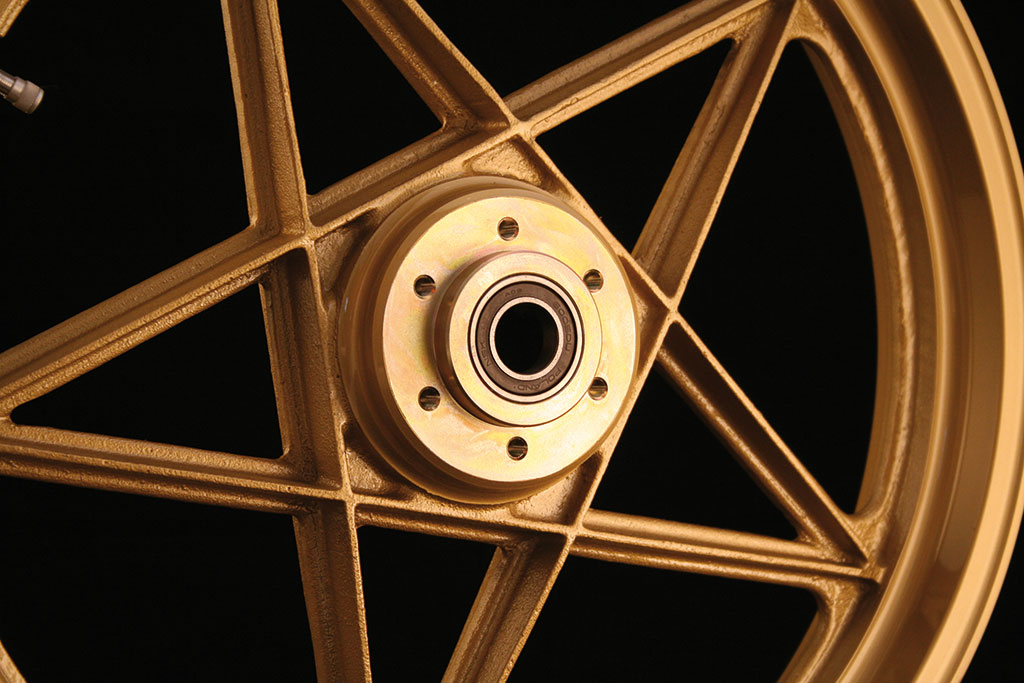

Il processo di fusione dà inoltre luogo a una caratteristica rugosità superficiale tanto cara agli appassionati, che viene vista come un segno distintivo rispetto ai prodotti completamente ricavati dal pieno, giudicati più tecnologici e dunque più adatti alle moto moderne.

Gli stampi necessari per la fusione del magnesio sono in sabbia, materia che possiede degli inibitori che “tolgono” ossigeno al pezzo, migliorando così il risultato finale (in fase di colata è fondamentale che non si formino bolle d’aria che determinerebbero un certa porosità del materiale una volta raffreddato).

Oltre a essere impermeabile agli agenti atmosferici, la sabbia è in grado di favorire la fuoriuscita dei gas che si sviluppano durante la fusione stessa, favorendo così la resistenza meccanica del pezzo, a differenza di quanto avviene con la cosiddetta fusione in conchiglia, con stampi in acciaio, che permette di ottenere pareti ancora più sottili, ma non garantisce le stesse proprietà di resistenza proprio perché i gas rimangono intrappolati nello stampo.

La differenza, in questo caso, è anche a livello di costi, come sottolinea Sturla: “Se facciamo l’esempio di un cerchio da moto, una fusione in terra può costare circa 150 Euro escluso il materiale, mentre per una pressofusione si spendono 20-30 Euro. A questo si aggiunge il fatto che, rispetto all’alluminio, fondere il magnesio costa tre volte tanto, perché i prodotti chimici e le materie prime che vengono utilizzati sono diversi. In un certo senso, è possibile affermare che tutto ciò che tocca il magnesio durante il processo costruttivo deve essere ‘vergine’. Ecco che per ogni pezzo c’è bisogno di un negativo in terra che, una volta avvenuta la fusione, non può essere riutilizzato.“

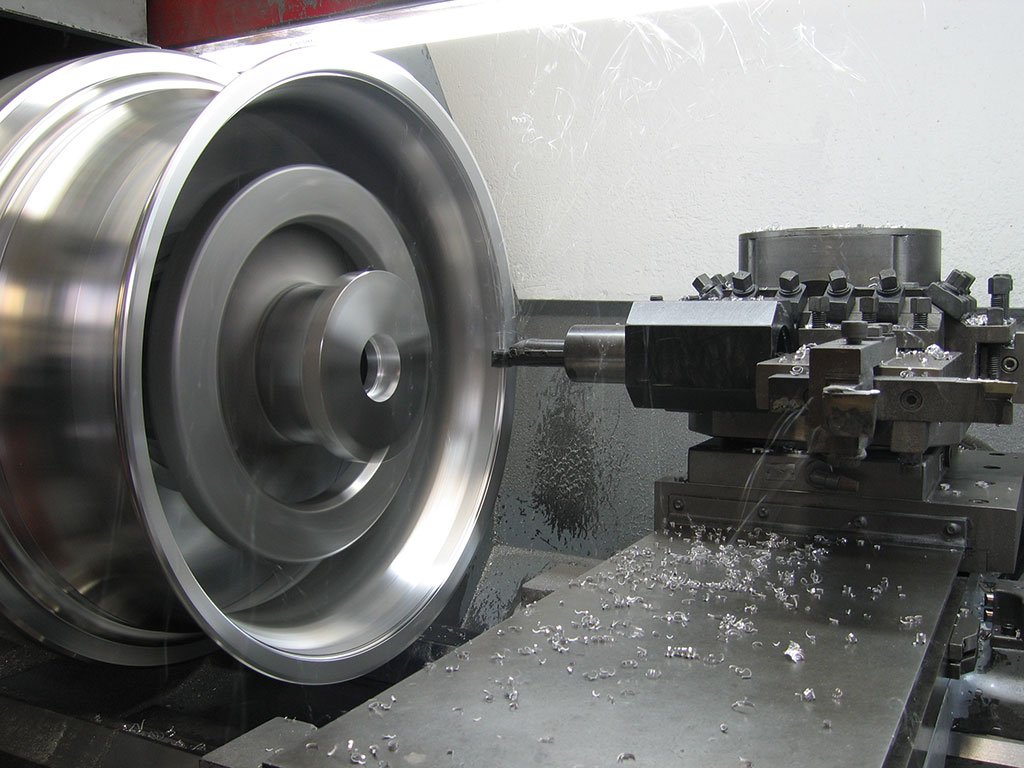

Quasi sempre, il pezzo viene poi sottoposto a successive lavorazioni, che consentono di ottenere la finitura finale, ovvero il trattamento superficiale color oro; altrimenti, il magnesio avrebbe un colore che lo farebbe apparire simile all’alluminio: “Al termine delle varie lavorazioni meccaniche, – racconta Pierluigi – il magnesio viene protetto con questa copertura, perché altrimenti avrebbe una corrosione quasi dieci volte superiore a quella dell’alluminio. Il fatto, però, è che il magnesio non può essere sottoposto ad anodizzazione, quindi viene utilizzata questa finitura iridescente color oro, che negli anni è andata a identificare lo stesso materiale.“

La fusione, comunque, non è la sola tecnica attraverso la quale è possibile modellare il magnesio: esiste anche la forgiatura. In questo caso, il metallo viene sottoposto alla spinta di una pressa verticale (pari a 20.000 tonnellate), dopo essere stato portato allo stato semisolido (cosa che, nel caso del magnesio, avviene a circa 300°).

Questo procedimento assicura ottime proprietà meccaniche al pezzo, ma anche un’elasticità molto bassa, che in un cerchio da moto non sempre porta vantaggi: se in quanto a torsione e snervamento, infatti, la forgiatura garantisce una rigidezza di assoluto riferimento, è piuttosto carente in allungamento e, in un’epoca in cui si sente sempre più spesso parlare del famoso chattering, questo non è certo un bene, soprattutto su una moto da Gran Premio, caratterizzata da un telaio particolarmente rigido: “Tanto per dire, Lucio Cecchinello ha sempre corso con le nostre ruote, ai tempi in cui era impegnato in 125, perché pur potendo montare dei cerchi forgiati, capaci di garantire un risparmio di peso del 10-15%, sosteneva che la ciclistica non rispondeva come piaceva a lui e dunque preferiva i cerchi ottenuti per fusione.“

A proposito del mondo racing, abbiamo chiesto a Sturla di illustrarci qual è attualmente l’impegno di Marvic nei vari campionati: “Per quanto riguarda la MotoGP, ormai siamo quasi in regime di monopolio, per cui è molto difficile entrare come fornitori dei vari team. In Superbike, invece, il nuovo regolamento ha di fatto vietato l’utilizzo dei cerchi in magnesio, mentre in Supersport già in precedenza non si potevano sostituire i cerchi di serie.”

Le strategie per il futuro, dunque, sono quelle di seguire un mercato diverso rispetto a quello che ha rappresentato il core business dell’azienda negli ultimi anni: “Il mercato è cambiato radicalmente, – replica Sturla – perciò ci siamo dovuti muovere in altre direzioni. Poter manipolare questo metallo ci permette di fare cose che pochi altri competitor possono mettere in pratica, dunque cerchiamo di sfruttare queste competenze. L’avvento degli scanner 3D apre una nuova serie di applicazioni nell’ambito delle fusioni e, a quanto pare, le richieste che riceviamo ci stanno dando ragione.

SBK a Jerez: avanti tutta!

A Jerez de la Frontera, seconda tappa del campionato SBK, si ri-accende lo spettacolo con Ducati protagonista. Doppietta di Redding e secondo posto in gara 2 per Davies.

Bielle in titanio

Le bielle in titanio: resistenti, leggere e costose. Scopriamone insieme pregi e caratteristiche.